W wielu gałęziach przemysłu, a przede wszystkim w branży produkcji i przetwórstwa żywności, niebagatelną rolę odgrywa tak zwane „primary packaging”, a więc w wolnym tłumaczeniu na język polski – „pakowanie wstępne”, dzięki któremu delikatne wyroby mogą zostać zabezpieczone warstwą folii ochronnej lub materiału pochodnego zanim zostaną umieszczone w opakowaniu kartonowym albo plastikowym, w którym to będą one prezentowane potencjalnym klientom na półkach sklepowych.

Od dość dawna proces pakowania przebiega w sposób zautomatyzowany, bowiem prowadzone w fabrykach i przetwórniach analizy dowiodły, że potrzeba od kilku do kilkunastu osób, aby sprawnie pakować produkty, które pokryć warstwą ochronną może jedna, właściwie zaprogramowana i regularnie serwisowana maszyna.

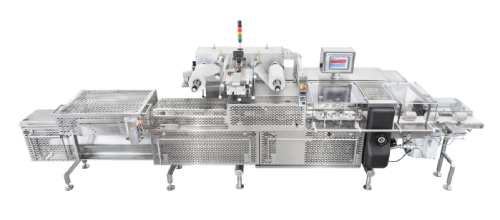

Urządzenia wspomagające właścicieli przedsiębiorstw w pakowaniu produktu noszą nazwę maszyn flowpack. Umożliwiają one ochronę przed działaniem czynników zewnętrznych i uszkodzeń mechanicznych pojedynczych produktów, które to dostarczane są do niej przy pomocy taśmy lub pojemnika, a następnie przy wykorzystaniu zsynchronizowanych modułów owijane są dostosowaną do ich specyfiki folią. Jako pierwsi urządzenia takie wprowadzili do swoich zakładów przedsiębiorcy prowadzący działające na szeroką skalę fabryki czekolady, jednak maszyny typu flowpack bardzo szybko się upowszechniły i obecnie służą także do pakowania wstępnego makaronów, batonów, wszelkiego rodzaju ciastek, czy też pieczywa. Najnowocześniejsze urządzenia z tej kategorii są w stanie osiągnąć wydajność dochodzącą nawet do 80 metrów folii na minutę, co jest nie lada osiągnięciem, zwłaszcza w porównaniu z efektywnością jaką legitymują się pracownicy na linii produkcyjnej.

Ogromną zaletą takich maszyn jest także fakt, iż mają one charakter modułowy, a dodatkowo mogą być w dowolny sposób programowane i przeprogramowywane, dzięki czemu zmiana specyfiki produkcji nie wymaga od właściciela fabryki lub zakładu zmiany całego parku maszynowego, a jedynie wprowadzenia odpowiednich ustawień do pamięci poszczególnych urządzeń oraz inicjalizacji sesji testowej, która pokaże, czy są one prawidłowe oraz czy zastosowane rozwiązania wykorzystane mogą zostać na szerszą skalę. Przy prawidłowej konfiguracji oraz zapewnieniu właściwej infrastruktury przemysłowej, najlepiej zoptymalizowane zakłady produkcyjne i przetwórcze są w stanie uzyskać przy pomocy maszyn typu flowpack wydajność na poziomie do 1200 wyrobów pakowanych na minutę, co bezpośrednio przekłada się na wysokie zyski oraz możliwość ograniczenia kosztów personelu, który to ograniczony zostaje do ekspertów odpowiedzialnych za nadzorowanie, monitorowanie wydajności, serwisowanie i konserwowanie pracujących w ramach fabryki urządzeń. Ingerencja człowieka jest więc w dalszym ciągu niezbędna, jednakże ogranicza się ona w takim wypadku do wykonywania wysoce specjalistycznych zadań nadzorczo-kontrolnych, nie natomiast do wyniszczającej i niejednokrotnie nisko płatnej pracy fizycznej, co jest naszym zdaniem jedną z największych zalet szeroko pojętej automatyzacji.